刀具形状对切削加工的影响非常大,合理的刀具形状有利于提高切削加工的速度和质量。刀具形状主要包含刀具的几何角度、夹紧形式、刀片厚度、刃口等。

①根据轧辊的加工特性,为了提高刀片的自身的强度,一般选用不带孔刀片,夹紧形式采用上压式,值得注意的是压板不能干涉切屑的流通。

②刀片切削状态一定时,刀片的厚度直接影响着刀片的抗冲击和抗振动的能力,一般粗加工在选择刀片厚度时,应尽量选择07(7.94毫米)厚度的刀片。

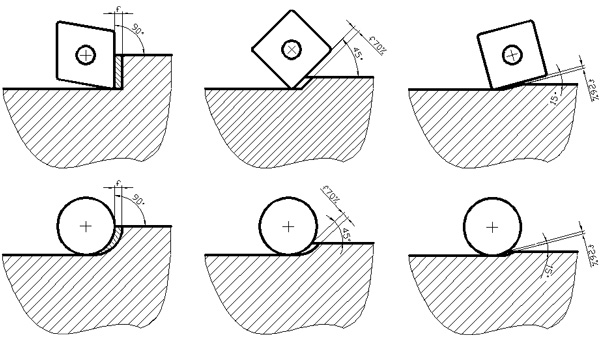

③刀片形状一般选择圆形或方形,当工件、机床和工件夹持刚性较高时,可采用圆刀片,也可采用方刀片配合较小的主偏角,可提高切削效率。当工件、机床和夹持刚性较差时,可选用方刀片,采用较大的主偏角,减少切削径向抗力,避免切削是的振动。

圆刀片与直刃刀片主偏角的比较,圆刀片随切削深度减少在变小, 直刃刀片则不会变化。圆刀片无刀尖,直刃刀片刀尖是薄弱点,在浅切深时非常适于圆刀片,在加工高硬度合金铸铁时,主偏角效应非常明显。但同样切深时由图1可知切削刃增加,切削抗力加大,粗糙度减小。

图1不同刀片形状对切削加工的影响

在加工轧辊的生产实践中,常常会发生刀具的失效形式,常见的失效形式及改善措施如下:

①刀具磨损:一般发生在脆性材料的低速切削时,原因是刀具材料和工件硬度差异太小,从加工高速钢轧辊的切削实践证明,当工件硬度在HSD83~93,切削温度超过1200°时,刀片中的立方氮化硼会发生相变。高速钢轧辊加工中,前后刀面同时“月牙洼”磨损时,说明切削区已超过1200℃,相变磨损出现,解决方法主要是调整切削速度和进给量。

②崩刃,刃口无法承受较大的切削力、切削振动、切削冲击等加工条件时,会出现崩刃现象,一般可以听出不正常的切削声音和振动,解决崩刃问题首先是减少刀刃承受的切削力和切削振动,解决措施是改进刀具角度、刃口形式及切削参数。

③断裂,刀片发生断裂的主要原因有三方面,第一,刀具自身的原因,如刀片底面或者刀垫不平,刀片生产过程有崩口、裂纹等;第二,切削过程的原因,切削过程中轧辊中硬质相造成刀片刃口的豁口,在切屑长时间的不断冲击下,最终导致断裂。第三操作问题,刀具在切削过程中撞刀、撞车、严重磨损不换刀刃、进给量过大等。

④圆刀片与直刃刀片主偏角的比较,圆刀片随切削深度减少在变小, 直刃刀片则不会变化。圆刀片无刀尖,直刃刀片刀尖是薄弱点,在浅切深时非常适于圆刀片,在加工高硬度合金铸铁时,主偏角效应非常明显。但同样切深时由图1可知切削刃增加,切削抗力加大,粗糙度减小。

TOP