现代切削速度的不断提高和先进的集成制造速度的不断发展对现代刀具的性能提出了更高的要求,因此开发出高热稳定性和高耐磨性的超硬刀具是当今的发展趋势,聚晶立方氮化硼(polycrystalline cubic boron nitride,PCBN)超硬刀具的高强度、高耐磨性、高导热性、良好的高温力学稳定性以及高温化学稳定性等优异性能,使PCBN超硬刀具成为国内外各工业国家的研究重点。

1.PCBN超硬刀具发展简介

1957年,美国GE公司最早合成立方氮化硼,并在1973年合成立方氮化硼刀具,其材料和制品已发展60年。各国也竞相研制出性能优异的超硬CBN刀具。我国于1967年合成立方氮化硼样品,1973年制成超硬刀具并投入生产。我国的刀具的型号和种类也日益丰富,但是我国产品的性能和系列化与国外相比还存在着较大的距离。为了缩短与发达国家在PCBN超硬刀具行业的的差距,我国于2010年设立了“高档数控机床与基础制造装备”国家科技重大专项,并明确提出要对超硬材料刀具的设计与制造、高精度刀具进行研发,积极建立高精度、高效率切削装置,根据不同工件及加工工艺要求,进行大量实验,建立健全不同刀具不同条件下加工不同工件的数据库等;研发出适用于钢件、钛合金、高温合金等难加工材料的高效切削刀具系列产品。

2.PCBN刀具的特性和应用

PCBN刀具具有高硬度、高耐磨性,不同结合剂含量的PCBN硬度值在40-60GPa之间;良好的耐热性和红硬性,耐热性可达1400℃;可有效切削铁系材料;具备高速切削特性和高加工精度,可以在线速度1000m/min以上的条件下连续干切削,达到抛光级的加工表面光洁度。高强度、高耐磨性、高导热性、良好的高温力学稳定性以及高温化学稳定性等优异性能,使PCBN超硬刀具成为最能满足当前苛刻要求的首选切削工具。

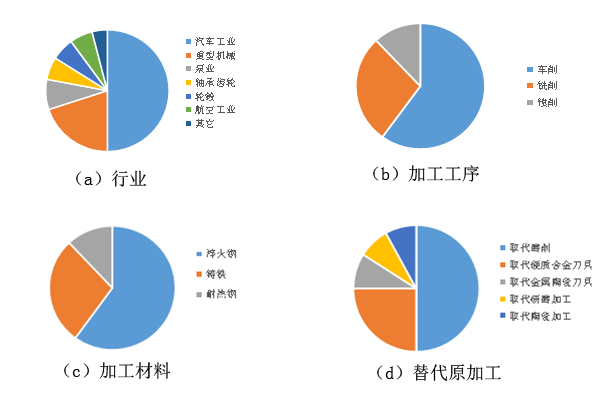

根据制造业统计,PCBN在制造业的应用情况如图1 所示,PCBN超硬刀具主要用于汽车行业、重型机械等领域的淬火钢工件车削加工 ,也从侧面反映了PCBN超硬刀具良好的切削性能。CBN不仅适用于普通切削,也适合高速加工,此外,PCBN在加工过程中可以实现硬态干切削。这样有利于实现绿色切削,同时可以充分发挥刀具的切削性能和金属软化效应,可明显提高经济效益。

不同CBN含量的PCBN刀具适合不同的切削领域,HALPIN等对不同CBN含量的PCBN的切削领域进行了总结,如表1所示。

图1 国内外PCBN超硬刀具的应用情况

表1 不同CBN含量的PCBN刀具切削领域

|

CBN含量 |

特点 |

性质 |

应用领域 |

|

高CBN含量的PCBN刀具 |

CBN含量大于80% |

高断裂韧性,高导热率 |

精加工:冷硬铸铁、珠光体、灰铸铁; 粗加工:淬火钢、冷硬铸铁、表面硬化(钴基、镍基、铁基)、珠光体及灰铸铁 |

|

低CBN含量的PCBN刀具 |

CBN含量小于60% |

高抗压强度,低导热率 |

精加工:淬火钢和铸铁,表面硬化(钴基、镍基、铁基) |

3.PCBN超硬刀具的分类

PCBN超硬刀具按成分可分为:添加一定比例结合剂的CBN烧结体后期加工成的PCBN超硬刀具和直接由CBN单晶烧结加工成的PCBN超硬刀具2大类。按照结合剂的不同,又分为金属结合剂和陶瓷结合剂。金属结合剂中金属软化温度普遍较低,在刀具切削过程中,局部高温会使结合剂软化和氧化,会降低PCBN的高温硬度和稳定性。陶瓷结合剂的硬度都较高,高温稳定性及化学稳定性较好。但其冲击韧性差,刀具易崩刃和破损,使用寿命短。市场上PCBN大多采用金属陶瓷型结合剂,金属陶瓷型PCBN超硬刀具兼具金属型和陶瓷型PCBN超硬刀具的优点,既解决了金属结合剂高温易软化的问题,又克服了陶瓷结合剂抗冲击韧性差的缺点。

除了化学计量比的结合剂外,研究者探究了非化学计量比结合剂来改善PCBN的性能,利用非化学计量比中的空位效应来活化烧结,来降低烧结温度,非化学计量比的结合剂与CBN反应生成相应的氮化物和硼化物,也会极大提高结合剂与CBN的结合强度,同时提高刀具的耐磨性。非化学计量比结合剂的研究越来越成为PCBN的热门方向。

由于结合剂降低了PCBN的硬度、强度及耐磨性,因此近年来纯PCBN发展迅猛。住友公司用催化剂使六方氮化硼在高温高压下直接转化成纯相PCBN,其硬度和热稳定性要大于普通合成的PCBN。DUB等利用热解石墨状BN在8 GPa压力和2200~2550 ℃的温度下合成出高浓度PCBN,PCBN的晶粒大小为100~400 nm。SUMIYA等在7.7 GPa,2000~2500 ℃条件下制备的PCBN,CBN体积分数≥99.9%,晶粒尺寸<0.5 μm,制备出的PCBN在任何温度下都有很高的断裂强度和硬度。

4.PCBN超硬刀具的制造

PCBN复合片是在高温高压下把CBN料层与硬质合金衬底复合在一起,经过激光或电火花线切割、焊接和刃磨工艺做成各种焊接成型切削刀具或刀片。整体PCBN烧结块是不带合金衬底直接烧结成为整体PCBN毛坯,经过刃磨制成PCBN刀具。

在PCBN超硬刀具上设计可充分发挥新材料特性的断屑槽,可根据不同的加工状况(切削锋利性、刀尖强度)进行选择断屑槽的形状。断屑槽可以更好的控制切屑,因为断屑槽可以:(1)控制切屑的流向、卷曲和折断;(2)影响切削力、切削功率和切削温度;(3)影响刀具的耐用度;(4)影响机床和工件的振动;(5)影响加工工件的表面质量等。

PCBN超硬刀具上的修光刃技术可以改善加工面的粗糙度,提高进给速率,实现高速切削。在切削参数不变的情况下,表面质量可大大提高。Sandvik Coromant公司将修光刃技术引入到超硬刀片领域,可在精加工外圆和内圆上提高表面质量和生产效率,获得了巨大成功。

PCBN涂层技术的应用可以提高PCBN超硬刀具的热稳定性及耐磨损性,常见的涂层有物理气相沉积技术的氮化物涂层及化学气相沉积技术的氧化物涂层;涂层厚度可达到1-20微米;满足高硬车削条件和粗、精连续到断续的加工需求,在零部件的高效加工中可实现更高的生产效率。

5.仿真技术的应用

随着科学技术的发展,有限元法和人工智能算法将现场刀具测试用仿真技术模拟出来,将大大减少了前期实验与客户测试的频次,仿真软件可以观测到切削加工时无法测量的数据,如磨损形式、切削温度、切削应力、加工零件内应力等,并且可以观测到每一步的切屑形态、刀具和工件的状态,刀具研发人员借助软件来迅速分析数据,预判刀具加工过程中的问题,并及时有效调整刀具的材料及几何形状。

在刀具研发阶段,越来越多的国内外超硬材料企业开始重视模拟仿真技术,模拟仿真技术确实可以减少实验的次数,降低成本,并且容易观测实验数据,但是由于理想的仿真技术限制了仿真的精度,因此后期需要进行实验来验证仿真的真实性和精确度。同时需要注意建立完善的切削仿真数据库;建立完善的刀具材料方程和模型数据库;开发符合实际需求的仿真软件。

6.结语

国内PCBN刀具材料经过几十年的发展取得了优异的成绩,但是PCBN刀具材料和刀具研发及其应用上不如其他制造业强国,我们要借鉴国外的研发经验,加强行业基础与应用科研平台建设,创新研发出具有国际竞争力的PCBN超硬刀具产品,实现设计与制造的智能化。开发出高端超硬材料支撑国家重大工程和战略性新兴产业,替代进口产品,实现绿色高精高效高速新型超硬材料工具。

TOP